目次

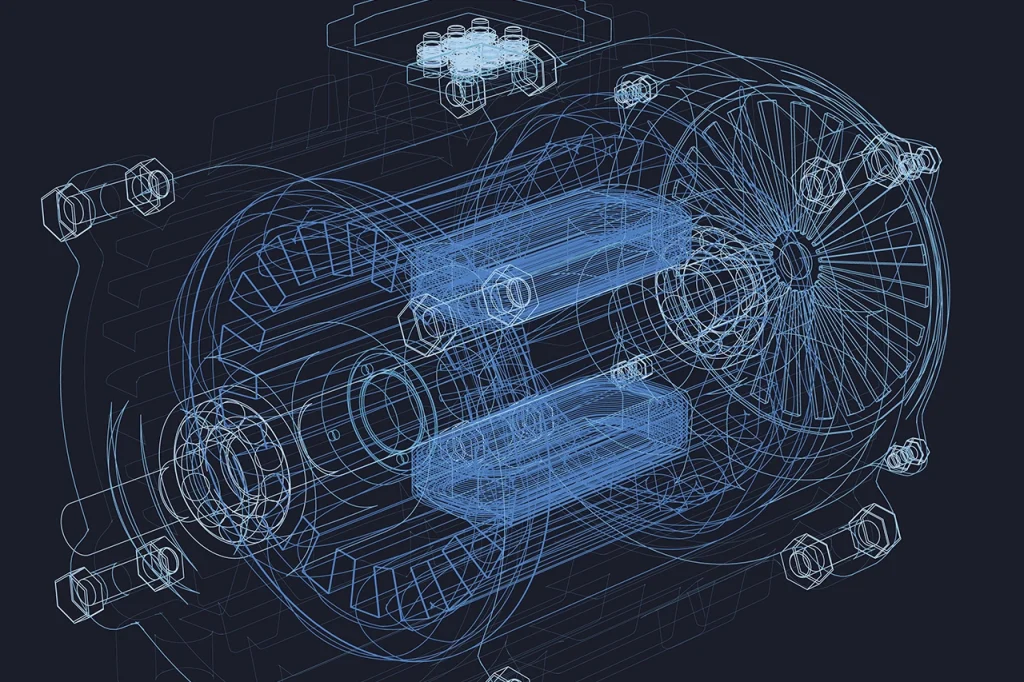

当社に限らず、自動車設計をする仕事ではCADというものを使用します。CADとは、「Computer Aided Design(コンピューター支援設計)」の略で、設計作業をコンピューターで支援するための技術を指します。従来は手描きで行っていた図面作成や製品の設計を、パソコン上で正確かつ効率的に行うことができます。

また、CADを使うことで2D図面の作成はもちろん、3Dモデルの構築や寸法・材質・構造の設定など詳細な設計が可能になり、自動車や建築、機械、電気など、さまざまな業界で幅広く活用されており、設計のスピードと精度を飛躍的に高めています。さらに、設計段階で製品の動作確認や部品間の干渉チェックなども行えるため、試作や製造前のトラブルを未然に防ぐことができるのも大きなメリットです。CADは、現代のモノづくりに欠かせない基盤技術となっています。

その中で、当社ではCATIA V5というCADを使用して設計を行っているのですが、ではCATIA V5とは何か。CATIA V5を使用することでどんなことができるのかを、当社の目線や解釈も交えながら解説していこうと思います。

当社の設計事業とCATIA V5の導入について

システックスでは、主に自動車の製品設計、機械設計を行っています。創業当時は、NCの試作品を作る加工メーカーだったのですが、会長の喜多野がトヨタ自動車出身ということもあり、次世代に設計技術を継承したいという強い思いがあったため、設計事業に舵を切るべくCATIA V5の導入をしようと決めたのが始まりです。

CATIA V5についての詳細

以下に、CATIA V5についての詳細解説をまとめました。

1. CATIA V5とは

CATIA V5は、「製品設計から製造までを一貫して支援する、3D CAD/CAM/CAE統合ソリューション」です。特に自動車・航空宇宙・重工業など、複雑で高度な設計が必要な業界向けに特化しています。

3D CADは他にもいろいろと種類がありますが、CATIA V5は3Dの表現方法も多岐に渡っているため、できない形状はないと言っても過言ではありません。慣れれば使用しやすいソフトだと思います。

2. CATIA V5の代表的な機能

CATIA V5は多機能で幅広い用途に対応していますが、代表的なものを詳しく挙げます。

3Dモデリング

Part Design:ソリッドモデルの作成。押し出し、切削、フィレットなど。

Generative Shape Design(GSD):曲面モデリング。自動車の外装や複雑形状の設計に必須。

アセンブリ設計

Assembly Design:部品を組み合わせて製品全体を設計。干渉チェックや拘束条件設定が可能。

図面作成

Drafting:3Dモデルから2D図面を生成し、寸法や注記を作成。

解析機能

Generative Structural Analysis(GSA):簡易的な構造解析。応力分布や変形量のシミュレーション。

製造支援

NC Manufacturing:CAM機能。NCデータ生成、加工シミュレーション。

パラメトリック設計

Parameters:設計条件を数式やルールで制御し、変更に強いモデルを構築。

ナレッジ管理

Knowledgeware:設計ルールや自動化スクリプトの作成。ノウハウをモデルに組み込む。

機能的にはCATIA V5に限った話ではないのですが、同一形状を作るとしたときに3時間かかる人もいれば、30分で作れてしまう人もいます。極めれば極めるほど、そうした奥の深さを感じられるところがCATIA V5の面白いところです。

3. CATIA V5で可能になる設計上のメリット・特徴

CATIAV5 を使用するメリットやその特徴を挙げていきます。

・複雑形状の正確なモデリング:サーフェス設計が強力で、流線型の外装や曲面部品に強いです。

・大規模アセンブリの管理が得意:自動車全体のような数千パーツ規模の設計に対応しています。

・設計変更に強い:パラメトリック設計により、寸法や仕様変更時も一貫性が保てます。

・シミュレーション一体型:設計と同じプラットフォームで解析が可能です。

・チーム設計対応:複数人での同時設計やデータ共有が容易です(PLM連携含む)。

本当に多岐に渡る機能を有しているCATIA V5。コマンドひとつとっても、線だけでものすごい種類が表現できます。また、CAE解析もCATIA V5上で行うことができますので、他ソフトへのデータ変換が不要な点も便利です。その他にも挙げれば多数あるのですが、このくらいに留めておきます。

CATIA V5に関する余談

当社ではインターンシップなどで“身近なものを作る“ということをしたりします。例えばスマホケースなど、寸法を測ってCATIA上で形状作成し、3Dプリンターで出力します。その作業を通して、実際出来上がったモノがきれいにはまるかどうかの擬似体験をしてもらうといった内容です。

また、就職/転職イベント時にブースに置くディスプレイなども作って持参したり、現社屋の設計も社員が行ったりしました。

4. 設計プロジェクトの一般的なワークフロー

話を戻しまして、次はワークフローについて説明します。自動車部品設計は単なる形状作成ではなく、要件の明確化から量産移行まで一連の流れとして捉える必要があります。各段階で適切な検証と確認を行うことで、後工程での大幅な設計変更を防ぎ、開発コストの最適化を図ります。

要件定義・仕様策定

プロジェクトの出発点として、製品の目的・機能・性能条件を明確化します。顧客要求を具体的な技術仕様に落とし込み、設計制約条件や目標値を設定することで、後続の設計作業における判断基準を確立します。この段階での曖昧さは、開発全体の効率性に大きく影響するため、関係者間での認識統一を徹底します。

概念設計(コンセプト設計)

要件定義を受けて、スケッチや粗い3D形状により基本構造を決定します。複数のアイデアを比較検討し、機能実現のための基本的なアプローチを固めます。この段階では詳細な寸法精度よりも、全体的なレイアウトや主要機能の実現方法に焦点を当てた設計を行います。

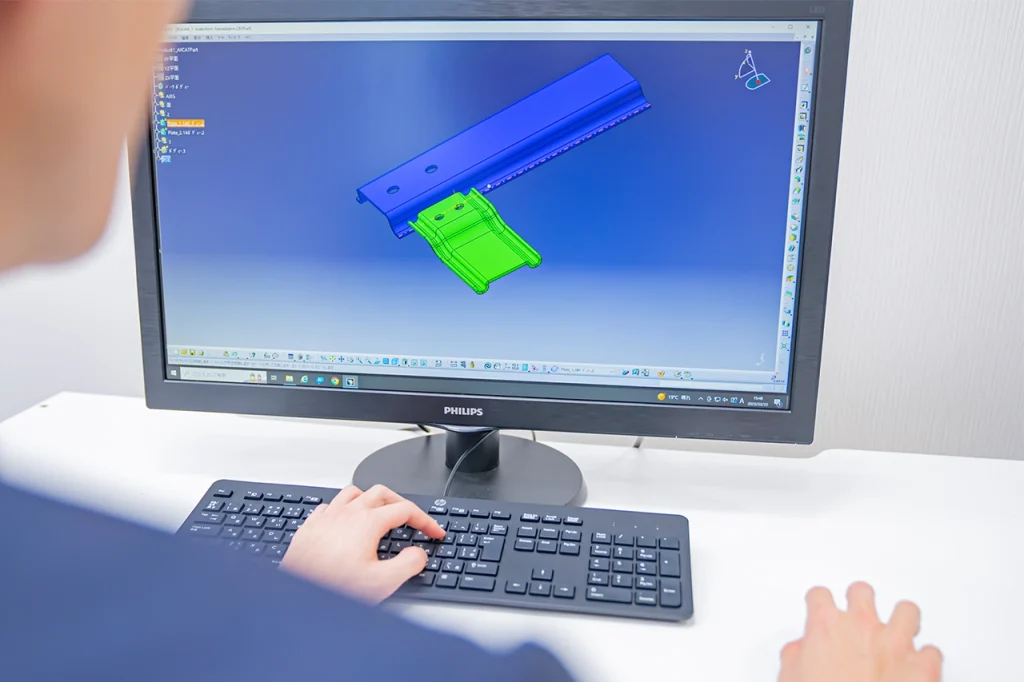

詳細設計(3Dモデリング)

概念設計で決定した基本構造を基に、CATIA V5のPart DesignやGSD機能を活用して詳細な部品モデリングを実施します。製造性、組み付け性、メンテナンス性を考慮しながら、精密な3D形状を作成し、材料特性や加工制約も設計に反映させます。

アセンブリ設計

個別に設計した部品をCATIA V5のAssembly Design機能で組み合わせ、部品間の干渉確認や動作確認を実施します。取り付け手順の妥当性や工具アクセス性も検証し、実際の組み立て作業を想定した設計の最適化を行います。

解析・シミュレーション

CATIA V5のGSA(Generative Structural Analysis)機能を活用した構造解析により、設計の妥当性を数値的に検証します。応力分布、変形量、固有振動数などを評価し、必要に応じて形状や材料の修正を行います。実機試験前にリスクを洗い出し、設計品質の向上を図ります。

図面作成

3Dモデルを基にCATIA V5のDrafting機能で製造用2D図面を生成します。寸法や幾何公差を適切に記入し、製造現場で必要な情報を過不足なく表現します。3Dデータとの整合性を保ちながら、製造プロセスに応じた図面仕様を適用します。

製造データ作成

CAMソフトウェア連携によりNCデータを生成し、加工シミュレーションにより製造工程の妥当性を事前確認します。工具経路の最適化や加工時間の短縮も同時に検討し、製造効率の向上を図ります。

レビュー・承認

設計データの総合的な確認を実施し、関係部門からの指摘事項に対する修正作業を行います。品質、コスト、納期の観点から最終的な設計妥当性を評価し、量産移行への承認を得ます。

量産設計へ移行

承認された設計データを金型設計部門や生産技術部門に引き渡し、量産準備工程へとスムーズに移行します。設計意図の確実な伝達と、量産過程で発生する課題への迅速な対応体制を整備します。

設計の仕事というと、ずっとPCを見ながら図面と睨めっこするイメージを持たれる方もいると思いますが、実際はそうではありません。関係各者との打ち合わせなどコミュニケーションの場面がとても多い職種です。

5. 自動車部品設計で特に重要なCATIA V5の機能・操作

続いて自動車部品設計において特に重要な機能を説明します。自動車部品設計において、CATIA V5は設計から製造まで一貫したソリューションを提供する包括的なCADシステムですが、その中でも特に重要な機能群は、設計プロセスの各段階で不可欠な役割を果たしています。

設計プロセスにおける機能分類

【基本形状設計】

Part Designのソリッド機能が自動車部品の中核的な形状作成を担い、パラメトリック設計により設計変更への柔軟性を確保します。

【高度な曲面設計】

GSD(Generative Shape Design)のサーフェイス機能が外装パネルやエアロパーツの複雑な曲面形状を高精度で実現します。

【統合設計・検証】

この段階では、Assembly Designによりエンジン周りや内装部品の組み付け性を確認し、DMU(Digital Mock-Up)機能で隙間・接触・動作確認を3D環境で実施します。断面検討機能により、複数の手法で詳細な断面解析を行い、設計の妥当性を検証します。

【製造支援】

Drafting機能が製造現場向けの正確な図面作成と寸法公差の適切な表現を実現し、設計から製造への情報伝達を円滑にします。

CATIA V5の統合的価値

これらの機能群は個別に動作するのではなく、相互に連携することでCATIA V5の真価を発揮します。パラメトリック設計により一箇所の変更が全体に反映され、3D設計データから直接図面が生成され、アセンブリ設計での干渉確認結果が部品設計にフィードバックされるという統合的なワークフローが、自動車業界で求められる高品質・短納期・コスト削減を同時に実現します。

自動車設計の複雑性と品質要求の高さを考慮すると、CATIA V5のこれらの機能を効果的に活用することが、競争力のある製品開発の基盤となります。

6. CATIA V5を操作する上で必要な基礎知識・スキル

CATIAを活用した自動車部品設計において、単にソフトウェアの操作方法を覚えるだけでは不十分です。設計者として実務で通用する力を身につけるためには、基礎概念から実践的なスキルまで体系的に習得することが重要です。ここでは、CATIA習得において必ず必要になる知識とスキルを8つのポイントに整理してご紹介します。

CAD設計の基礎理解

・3Dモデリング概念の習得

CATIA V5の操作の根幹となる重要な知識です。スケッチから始まり、フィーチャを積み重ねてソリッドを構築するという基本的な流れを理解することで、設計意図を効率的に3D形状に反映できるようになります。この概念を正確に把握することで、複雑な部品設計でも論理的にアプローチできるようになり、修正作業も容易になります。

・座標系の理解

こちらも同様に重要で、XY平面の設定、法線方向の概念、回転軸の定義などを正確に把握することで、意図した方向への形状作成や寸法設定が可能になります。3D空間での位置関係を明確に認識できることは、設計精度の向上に直結します。

拘束条件とモデリング技術

・拘束条件の使い方

マスターすることで、設計変更に強いパラメトリックモデルを構築できます。寸法拘束により数値的な制御を行い、幾何拘束で形状間の関係性を定義することで、一箇所の変更が適切に全体に反映される設計データを作成できます。これは自動車部品設計において、仕様変更や改良設計を効率的に進める上で不可欠なスキルです。

・部品の組み立てルール

の理解により、アセンブリ設計での効率性が大幅に向上します。適切な拘束条件の設定により部品間の位置関係を正確に定義し、干渉確認機能を活用することで、実際の組み立て時のトラブルを事前に回避できます。

実践的操作スキル

・基本操作の習熟

スケッチ作成からパッド、ポケット、フィレット操作まで、日常的に使用する機能を確実に身につけることが重要です。これらの操作を迷いなく実行できることで、設計作業の速度と精度が格段に向上します。単純な操作の積み重ねが、複雑な形状作成の基盤となります。

・ショートカットキーやツールの使い分け

習得することで、作業効率が飛躍的に向上します。頻繁に使用する機能に対してショートカットを設定し、作業内容に応じて適切なツールを選択できることで、設計者としての生産性が大幅に向上します。

問題解決能力と空間認識

・エラー解決力

実務において極めて重要なスキルです。フィーチャツリーでの修正方法を理解し、エラーメッセージから原因を特定して迅速に対処できることで、設計作業の中断時間を最小限に抑えることができます。複雑な部品設計では必ずと言っていいほどエラーが発生するため、この能力は設計者の実力を大きく左右します。

・空間認識能力

2Dの画面上で3D形状を正確に想像し、操作結果を予測する能力です。立体形状の想像力を培うことで、試行錯誤の回数を減らし、より効率的な設計作業が可能になります。この能力は経験とともに向上しますが、意識的に鍛えることで習得速度を加速できます。

総合的な設計力の構築

これら8つのポイントは個別に存在するものではなく、相互に関連し合って総合的な設計力を構成します。基礎概念を理解した上で実践的なスキルを積み重ね、問題解決能力と空間認識能力を並行して向上させることで、自動車部品設計に求められる高度な技術力を身につけることができます。

CATIA習得は一朝一夕には達成できませんが、これらの要素を体系的に学習し、実務を通じて経験を積むことで、確実にスキルアップを図ることができます。設計者として長期的に活躍するためには、これらの基礎力をしっかりと固めることが何より重要です。

さいごに

今回は自動車設計に欠かせない「CATIA V5について」解説しました。設計未経験の方にとっては難しめな内容だったかもしれませんが、実務を経験していくにつれて、記事に書かれている内容と徐々にリンクしていくことかと思います。今は「さっぱりイメージできない」「何のことを言っているのかわからない」と感じていても大丈夫です。まずは、なんとな〜く「そういう感じのことができるんだ」と頭の片隅に留めておいてもらえるといいのではないでしょうか。

設計に関する他の記事も公開していますので、あわせてお読みいただけると嬉しいです。